Группа компаний «Фабрика Качества» входит в десятку крупнейших мясоперерабатывающих предприятий России и производит более 180 тонн продуктов питания ежедневно. В производственной и сбытовой деятельности группы компаний занято более 30.000 человек.

«Фабрика качества» это один из самых узнаваемых брендов в Самарской области. В феврале 1998 года было начато производство копчёных и полу копчёных колбас высшего сорта. На сегодняшний день ассортимент группы компаний составляют продукты: копченые и вареные колбасы, деликатесы, полуфабрикаты, торты, выпечка и хлеб, соленая и копченая рыба, вода.

СИТУАЦИЯ

В 2014 году руководством ООО «ПК Фабрика качества» было принято решение о необходимости автоматизировать одно из наиболее значимых подразделений предприятия, склад хранения замороженного и охлажденного сырья. Склад обеспечивает ежедневно сырьем два производственных подразделения это: производство полуфабрикатов и производство колбас. В качестве исполнителя работ по проектированию и внедрению автоматизированной системы была выбрана компания «Информационные Технологи». В рабочую группу проекта со стороны клиента вошли: Директор (Владелец проекта), Руководитель аналитического отдела (Руководитель проекта), Главный технолог, Начальник склада, Начальник производства.

Высота складских этажей

Количество морозильных камер хранения

Средняя стоимость списания сырья со склада

Количество номенклатурных наименований

Общая вместимость всех камер хранения

Средний оборот сырья за месяц

Основная задача проекта построение прозрачной системы бизнес процессов на складе исключающею риск невыполнение производственного задания по вине склада.

ВЫБОР РЕШЕНИЯ

Обследование

Этап по обследованию предприятия продолжался в течении декабря 2014 г. В процессе обследования сформулированы основные задачи проекта, произведено аудит текущих бизнес процессов в исследуемом подразделении. По итогам этапа обследование разработана первая редакция проекта автоматизации. В проекте сформулирована концепция будущей системы, функциональная наполненность, перечень необходимого оборудования, смета и план график выполнения работ.

Согласование

Согласование проекта продлилось с января по март. В период согласования проекта автоматизации было разработано шесть редакций проекта (последняя 6.2 от 05.03.2015 ). На совещаниях с рабочей группой обсуждалась очередная редакция проекта автоматизации и определялись направления требующие доработки и уточнений. Так же принимались методологические и управленческие решения по организации работы склада.

РЕШЕНИЕ

Разработка

Мастер учета сырья

Разработка первой версии программы заняла четыре месяца. Разработка сопровождалась еженедельными отчетами с демонстрацией результатов, о проделанной работе. Наглядная демонстрация этапов выполнения работы позволила проектной группе своевременно вносить изменения и дополнения к проекту.

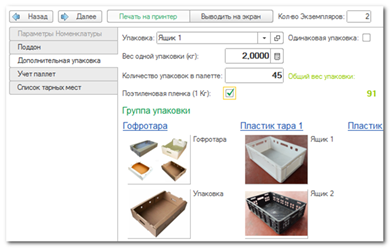

Так на этапе реализации были добавлены новые фильтры при открытии документов, правила оформления документов (запрет проведения заявки на закупки при незаполненной конкурентной карте). Так же определены «узкие» места которые не были описаны в проекте. Например, в одной накладной от поставщика могло находиться несколько производителей и несколько различных дат выработки, что в свою очередь согласно существующей методологии учета должно оформляться в разные партии. Скорректированы алгоритмы согласно практической применяемости, на этапе реализации был скорректирован алгоритм подбора тарных мест в док. «Задание на обеспечение» таким образом, чтобы тарные места на складе списывались последовательно (стойка снизу-вверх, секции по возрастающей). При совместном тестировании функций системы появлялись дополнительные требования по эргономики и автоматическому заполнению реквизитов.

Параллельно с разработкой конфигурации рабочие места оснащались необходимым оборудованием, в камерах хранения размещались таблички с координатами, пользователи проходили обучение.

Концепция решения

Проектной группой было принято решение разработать новую конфигурацию на базе платформы "1С:Предприятие 8" для проекта складского учета, так как использование типовых конфигураций потребовало бы кардинального изменения типового функционала, а существующая инфраструктура типовых решений усложнила бы оперативный учет.

Пост учета – автоматизированное рабочее место, оборудованное весовым терминалом (TENSO-M), принтером этикеток (Zebra ZT-230), сканером штрих кода (Honeywell Granit 1911). Основные задачи: приемка сырья на склад, формирование заявок на закупку, подбор партий, инвентаризация, учет сырья, передаваемого в цех и возвращаемого в места хранения.

Мобильное рабочее место – рабочее место с использованием терминала сбора данных CipherLab CP60 и программного обеспечения на базе платформы MobileLogistics 5. Рабочее место, предназначенное для учетных операций внутри морозильных камер. Выбор решения обусловлен необходимостью учета операций непосредственно в камерах хранения, где температура достигает отметки в – 30 градусов. Из-за конструктивных особенностей камер хранения, невозможно организовать уверенный сигнал wi-fi внутри камеры, поэтому обмен данными между ТСД и основной учетной системой проводится на через коммуникационную подставку на учетных постах. Основные задачи: подтверждение размещения паллеты в местах хранения, инвентаризация, внутреннее перемещение, чтение информации по штрих коду.

Прочее рабочее место – автоматизированное рабочее место на территории предприятия предназначенное для просмотра аналитической информации и ввода данных по заявкам производства.

Задачи и решения

Для быстрой обработки данных и поиска определенной паллеты на территории морозильной камеры необходимо было использовать технологию штрих кодирования, так же организовать адресный склад. До автоматизации склад не имел адресов, соответственно в рамках проекта автоматизации была разработана система координации внутри склада. Склад был разделен на камеры, ряды, секции и ярусы, каждая секция вмещает определенное количество тарных мест. Нумерация рядов производится от главного входа в камеру. Секции нумеруются слева направо, начиная с единицы в каждом ряду. При этом нумерация секций слева нечетная, справа четная. Для ориентирования на складе были разработаны таблички с адресами. В процессе проработки адресации склада проектная команда столкнулась со следующей задачей, секции склада имеют различную ширину, соответственно и различную вместимость тарных мест, так же вместимость паллет в секцию зависит от ширины поддона, который используется для сырья. Задачу решили путем коэффициентов, за единицу приняли узкую паллету, для каждой секции определили вместимость узких паллет. Для других паллет определили коэффициент по отношению к узкой паллете, например 1,3 или 1,1. Следовательно при автоматическом размещении паллеты на складе анализируется загруженность секции согласно паллет размещенных в ней и сравнивается остаток с необходимым коэффициентом. Таким образом удалось решить задачу по автоматическому размещению тарных мест в адресном складе.

Помимо размещения разнородных паллет на складе, замороженное и охлажденное сырье обладает особенностью изменять свой вес как в положительную сторону, так и в отрицательную сторону в процессе хранения. Причем остатки необходимо хранить в нескольких единицах измерения: паллеты, брутто, нетто, тара, стоимость. Учитывая данную особенность не получилось реализовать классическую схему использования регистров для хранения остатков склада. Задачу решили с использованием двух регистров, регистр остатков (хранит остатки склада) и регистра оборотов (хранит обороты по списанию сырья со склада). Каждое списания сырья сопровождается взвешиванием паллеты на весах, программа определяет первоначальный вес тарного места и списывает с остатков склада ровно тоже количество, которое было на остатке. В регистр по списанию попадают записи по нескольким направлениям. Направление «производство» записывается объем фактически переданного сырья, в направление «Отклонения» попадет запись по отклонению от первоначального веса. Как следствие получилась формула Первоначальный остаток (рег. остатков) = (производство + отклонения) (рег. списания). Таким образом получаем математическую зависимость между двумя регистрами и возможность получения как фактического веса, так и отклонения. Для повышения достоверности учета был разработан мастер приемки для расчёта веса тары и нетто.

Запуск в эксплуатацию и техническая поддержка.

Запуск в эксплуатацию системы состоялся в начале августа 2015. К началу работы системы не удалось проинвентаризировать и промаркировать 100% остатков склада. Первое время склад работал в системе частично, немаркированные остатки передавались в цех по старой схеме, параллельно проводилась частичная инвентаризация. В этот период так же выявилась нехватка кадров. При одновременной разгрузке автомобиля с сырьем и передачей в цех один кладовщик не успевал параллельно отрабатывать все операции, и как следствие возникала задержка в оперативности учета и возникали учетные ошибки. Для исправления ситуации кладовщикам было разрешено не взвешивать сырье при передаче в цех, и сводно учитывать быстро оборачиваемую номенклатуру. Таким образом удалось поддержать работоспособность системы в сложный период.

Следующим шагом к стабилизации ситуации было внедрение оперативного контроля по номенклатуре и объему между заявкой производства и фактической передачей. В этом случае программа не позволяла передать в цех номенклатуру, если она не указана в заявке, а также превышать допустимую массу. Данная функция обязала склад более ответственно относится к указанию номенклатуры и выдавать в цех ровно то количество, которое необходимо производству, так же система начала показывать отклонения между фактической передачей и плановыми потребностями.

Запуск системы в эксплуатацию дался не легко. Остатки в программе не соответствовали на 100% действительности, у пользователей нахватало практики работы с программой, партии списывались с остатков в неоперативном режиме, адресацией на складе невозможно было пользоваться из-за её неактуальности, а некоторые партии вообще не проходили через списание в программе и попадали в цех. Ситуация начала выравниваться с появлением дополнительного кладовщика и запуском в эксплуатацию еще одного учетного поста. Сразу после этого в системе было запрещено передавать в цех паллеты, которые не прошли взвешивание. Программа начала считать отклонения между входящим и исходящим весом, так же к этому времени были отлажены все блоки программы и пользователи получили необходимую практику в работе с системой. В системе заработал оперативный учет.

Тем не менее возникали ситуации, когда паллеты с сырьем попадали в цех, минуя учетную систему. Данную проблему решили организационно, передав грузчиков, занимающихся передачей в цех из подчинения производственных мастеров в подчинение кладовщикам, и выделив на складе буферную зону. В буферную зону перемещалось сырье, которое будет передано в производство в ночную смену, сырье заранее списывалось и обозначалось специальной биркой.

Наладив механизм списания партий в производство заключительным этапом было включение принципа ФИФО в механизм передачи партий в производство. Соответственно перед включением ФИФО на складе была проведена инвентаризация и актуализированы складские адреса остатков, к этому моменту 100% паллет были промаркированы. После запуска данного функционала система самостоятельно определяла партию, которую необходимо списать и указывала грузчикам местоположение тарного места на складе.

Задание грузчикам

ЗАКЛЮЧЕНИЕ:

К ноябрю 2015 года автоматизированная система выполняла все необходимые функции заложенные на этапе проектирования. Работа над проектом автоматизации склада «Фабрики Качества», предоставила очень интересный опыт, что в свою очередь заставило принимать нестандартные методологические и технические решения. Проект в целом удался, мы спроектировали и реализовали программно-аппаратный комплекс по управлению складом. В рамках проекта приходилось заниматься подбором и настройкой оборудования, программированием в 1С и MobileLogistics, проектировать адресацию склада. Особо хочется отметить щепетильный подход к работе со стороны сотрудников «Фабрики Качества», что кардинально влияет на конечный результат.

РЕЗУЛЬТАТЫ ПРОЕКТА:

Влияния «человеческого фактора» сведено к минимуму, система полностью контролирует параметры передаваемого сырья в производство: номенклатуру, объем, партию (ФИФО) и качество. Система так же обеспечивает кадровую безопасность предприятия в следствии того что информация о закупках и расположении сырья на складах централизовано храниться и доступна для анализа авторизированному пользователю. За счет прозрачности и оперативности учета значительно выросла управляемость предприятием, аналитические отчеты показывают отклонения стоимости сырья, потери массы, сроки годности партий, объемы потребления сырья производством в режиме on-line, запасы сырья в днях. Одним из наиболее важных параметров, контролируемых системой является контроль качества передаваемого сырья и анализ сроков годности, что в свою очередь позволит произвести готовую продукцию только из свежего сырья.

ОТЗЫВЫ

Евсеев Антон Александрович, Директор ООО «ПК Фабрика Качества»

Наша компания существует на рынке уже 17 лет и многие бизнес процессы на предприятии сформировались при становлении производства, корректировались по мере необходимости, но мы не стоим на месте и развиваемся в ногу со временем, наращиваем объемы производства, модернизируем оборудование и трепетно следим за качеством нашей продукции. Организация работы склада сырья до автоматизации меня отчасти не устраивала, существовали риски, что с течением времени и развитием производства в стабильности работы склада могут появиться проблемы. Мы решили предотвратить все возможные риски.

С компанией «Информационные Технологии» ранее мы не сотрудничали и обратились к ним по рекомендации наших партнеров. Получившимся результатом я вполне доволен, учет движения сырья стал более прозрачным, мы можем прослеживать полную историю партии сырья (поставщик, производитель, кладовщик принявший на учет, мастер проводивший контроль качества и т.д.), оперативно реагировать на потребности производства. И что самое главное мы исключили вероятность человеческих ошибок, что немаловажно в производстве продуктов питания.

Конечно хотелось бы что бы сроки реализации проекта были более сжатыми, но ввиду объективных причин нам этого не удалось сделать. Компанию «Информационные Технологии» рекомендую как ответственного партнера и профессионала в области автоматизации.

Решетников Денис Евгеньевич, Начальник аналитического отдела ООО «ПК Фабрика Качества», Руководитель проекта автоматизации

Совместная работа над проектом с компанией «Информационные Технологии» оставляет положительные впечатления. Особо хочется отметить качество документации, получившийся в процессе реализации проекта. Мы документировали каждое совещание и согласовывали все методологические решения, так как работа затрагивала несколько подразделений нашей компании и иногда приходилось искать компромиссы. Руководитель проекта со стороны «Информационные Технологии» ответственно подошел к работе, что положительно сказалось качестве. Сама реализация нам далась нелегко, приходилось работать параллельно над нескольким задачами и производить взаимоувязку результатов, помогать кладовщикам и грузчикам в проведении инвентаризаций, отлавливать «узкие» моменты в работе. Но совместными усилиями мы справились с поставленной перед нами задачей.